Products

制动器

杏彩体育:一文了解2017年全球8大车企的轻量化技术及工艺

盖世汽车讯 随着排放法规的愈发严苛及提升燃油经济性的迫切需求,全球多家知名车企纷纷研发新工艺及新材料,旨在实现轻量化,为车企节省成本。回顾2017年,小编对“盖世新技术”版块的文件内容进行了整理,详见下文:

福特于上世纪20年代起就致力于生物材料,当时亨利福特采用了麦草(wheat straw)。在上世纪40年代,福特又采用大豆、大麻(hemp)及其他天然材料,将其制成塑料。福特采用了大豆材质的泡沫、密封件、垫圈、蓖麻材质的泡沫、塑料及天然纤维增强材料,上述材料的平均用量为20-40磅/车。

其中一项挑战是:务必确保生物材料拥有良好的光洁度(surface finish),然而用户却希望在材料表面能看到更多的天然纤维。

其他的问题还包括:气味、湿度敏感性(moisture sensitivity)、降解、耐风化强度(resistance to weathering)及耐恶劣环境,经济性也是一项重要因素。

对于聚乳酸(polylactic acid)或聚羟基脂肪酸酯(PHA)共聚合物,材料研发部的研究人员Alper Kiziltas表示:“这类材料不耐用,若将其用于汽车应用,尚无法实现经济性。此外,其密度要高于聚丙烯(polypropylene)材料。”

其他研发趋势还包括:车辆内饰中的抗生素添加剂(antimicrobial additives),确保共享车辆的用户不会沾染到上一位驾驶员可能携带的病菌。

在Surcar上,FCA材料工程漆部门的Roberto Selvestrel将与汉高Transplant OEM业务的销售总监Manfred Holzmueller将共同探讨为新款Giulia采用新款金属处理系统后的效果,这有利于促进车身工艺、工艺与材料工程、工艺材料供应商之间的合作。

新款Giulia的车身轻了90 kg,这是该车身材料使用了轻金属、新工艺材料及新的涂装技术。为实现减重并提升车辆的性能,FCA采用了铝材,其材料的重量占比达到了45%。公司采用突破性的整车声学包系统(acoustic package),提升了乘客的舒适度,减轻了车身重量。

两步式磷酸盐处理金属预处理工艺(Bonderite two-step metal pretreatment process)是由汉高研发的,用于多金属车身,其铝含量所占比重极高(高达80%),抗腐蚀性能超强,同时还能降低投资额及加工成本。第一步:在浸涂工艺中采用磷酸锌对金属进行处理;第二步:在冲洗后采用对铝采进行处理。磷酸盐处理时油泥的生成量将降低30%-50%,消耗的化学物质也较少,因表面粗糙而导致的返工量也将减少。此外,由于操作温度较低,还能起到节能作用。

阿尔法罗密欧Giulia还受益于汉高泰罗松(Henkel Teroson)旗下的高膨胀车柱填充物(high expansion pillar fillers)。当车身被送入电泳漆烘干室(e-coat oven)后,高温将致使模塑件膨胀至原始体积的十倍多,完全填满并密封车内空腔。在车辆运动时,可防止空气进入该空腔内,起到消除风噪(wind noise)的作用。

该款产品也是由汉高公司研发的,旨在降低因车身外壳震动而导致乘客舱(passenger compartment)而产生的噪声。FCA采用了阻尼性能测试(damping properties),在进行大量测试后,该产品的损耗因素在各类候选材料中排名最高。Giulia车型上的泰罗松AL7154的总重量比标准油泥垫轻了10%,后者被用于提供隔音效果。

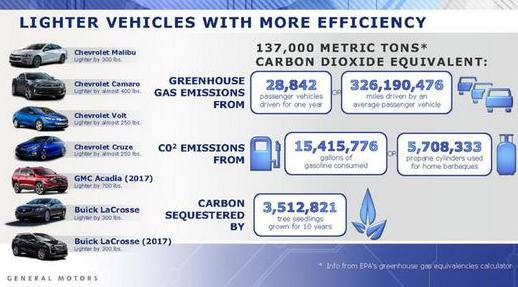

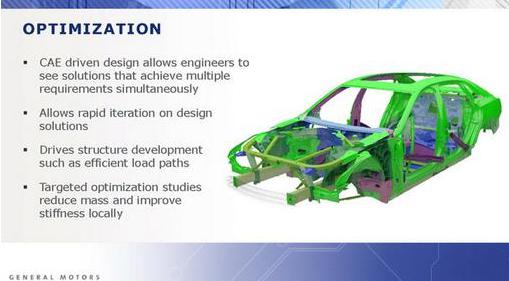

通用正竭力将轻量化材料与创新制造工艺相结合,并将其应用到旗下新款乘用车及卡车中。为此,通用多管齐下,引入新的装配线材料、鼓励工程师团队提出创新方案并应用到车辆制造中。

该材料一度成为轿车及轻卡的标配原材料。因为其价格较低廉、易于焊接、易于弯曲成形(bend to shape)、金属耐疲劳度也较高。然而,该类材料也存在许多瑕疵,例如:耐腐蚀性受限、分量较重。尽管上漆及电镀两项工艺几乎可以消除其在耐腐性性方面的不足,但却无法减轻低碳钢的重量。

这是通用首选的轻量化材料,易加工、经久耐用,其耐腐蚀性要强于低碳钢。通用采用铝板(sheet aluminum)制造车身钣金件、采用挤制铝材(extruded aluminum)制造车架滑轨(extruded aluminum)、采用复杂精细的铝铸件替换由数十个小零件组成的较大单元组,这样既减轻重量,又降低其结构的复杂性,还提升了材料的刚度及碰撞性能(crash performance)。铝材还被专门用于制造雪佛兰C7 Corvette及雪佛兰Malibu。新款凯迪拉克CT6则用铝材取代低碳钢,使该款全尺寸豪华轿车的重量比宝马5系轿车要轻许多。

为此,通用采用了先进的点焊技术,使熔点不同的材料能够紧密的粘合在一起。车企将轻质铝皮(aluminum skin)与结实耐用的钢架组合在一起,使两种材料实现互补,在提升强度的情况下减轻车重。

通用还在车辆的制造过程中使用了镁,因为该材料在所有金属中分量最轻。与铝材相较,分量轻了33%,其强度及耐腐蚀性却大幅提高。然而,镁的熔点较低,强度表现也并非很出色(与钢材相较),进而限制了该材料的应用。

通用正致力于一项碳纤维车轮项目,承诺实现车辆减重40磅。车轮的重量被认为是“旋转质量及非悬挂重量(rotating and unsprung mass)”,这意味着每降低一盎司的重量,将大幅提升车辆的能效及驾驶动态性。

据一名消息人士表示,碳纤维有望成为应用于皮卡车厢中的混合材料的一部分,其中包括铝。通用于2011年宣布与帝人集团(Teijin Ltd.)联合研发碳纤维增强热塑性塑料(carbon fiber-reinforced thermoplastic)。通用皮卡车厢将首次使用该碳纤维增强热塑性塑料。

该款车型的发动机罩、前护板(front fenders)、车顶及舱盖式后背门(tailgate)采用全铝材质打造,相较于钢制发动机罩,其发动机罩为该款捷豹车型减重22磅,而前护板为车身减重6.6磅。除提升燃油里程(gas mileage),该款轻量化的铝质发动机罩还降低了车辆的重心,提升了车辆的操控能力与稳定性。”而铝质舱盖式后背门则实现减重33磅。

该款车型设计先进,采用了铆接/粘合工艺、对某些选定结缝采用激光焊(laser welding),进一步优化了车重及品质。

前转向节(front knuckle)采用了轻量化的空心铸铝组件,旨在提升翘曲度(camber),尽可能降低操纵失灵。E-PACE的前副车架经过特殊调准,该结构硬度高。

悬架衬套(suspension bushing)及横向平衡杆(anti-roll bar)质地坚固,可提升转向响应速度,确保在低倾斜角下实现转向控制。

捷豹的工程师们采用了大量的轻量化铝质悬架组件,在提升的硬度的同时降低非簧载质量(unsprung mass),有助于实现车辆的动态性能。后悬架安全在轻质、坚固的钢质副车架上,优化转向响应速度,并进行了工艺细化。

据外媒报道,宝马工程师Florian Schek在美国汽车研究中心(Center for Automotive Research)举办的管理简报研讨会(Management Briefings Seminars)上表示,碳纤维材料由于价格极为高昂,成本难以降低,在汽车上的应用将不太乐观。碳纤维材料应用的主要挑战在于其成本过高,且该项技术的难度也较大,其用途十分有限,仅被用于一级方程式赛车、价格高昂的超豪华车型的车身及底盘。

宝马明确表示,下一代宝马5系车辆将不会再使用碳纤维,但宝马i3宝马i8宝马7系尚未放弃该材质。他表示大约在2020年,宝马旗下车辆将大量采用碳纤维。宝马的i3和i8的整个车身件均采用了碳纤维,而宝马7系的白车身则采用多种复合材。